清空记录

历史记录

取消

清空记录

历史记录

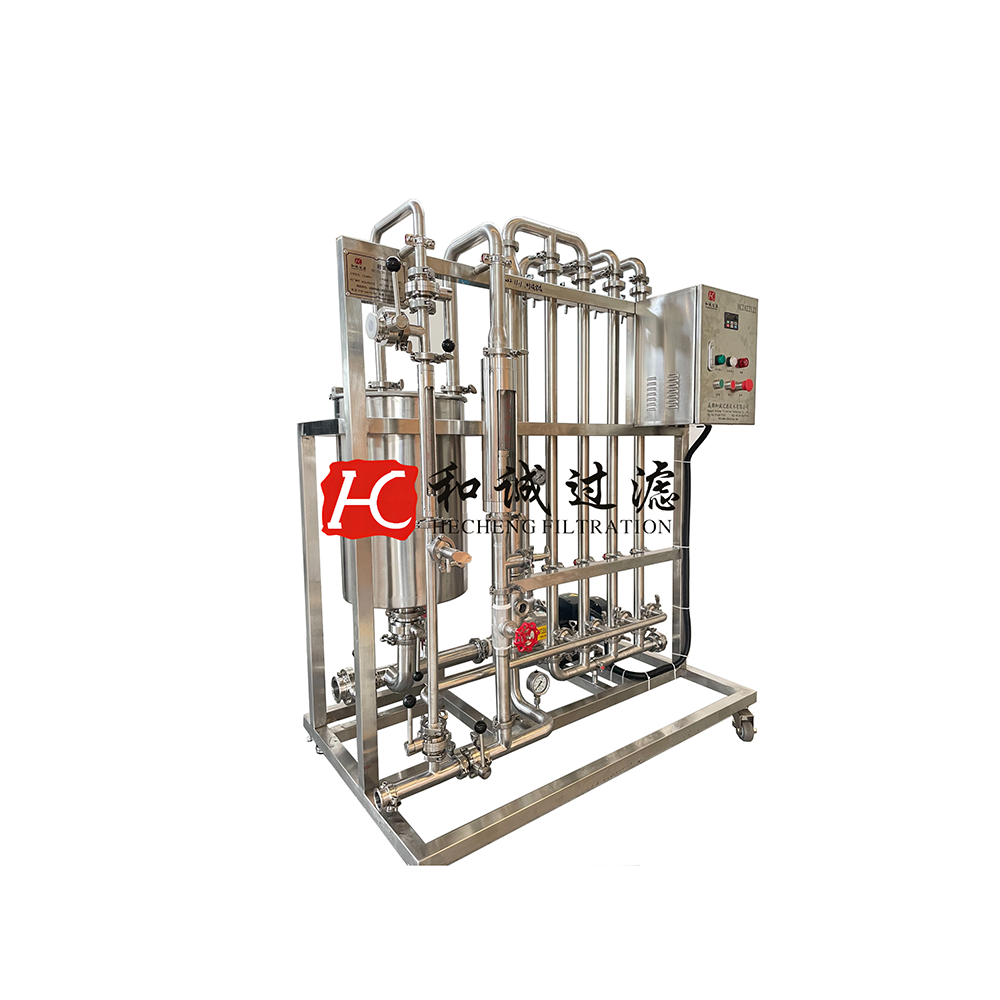

膜分离系统的经济性分析与成本优化策略

在工业生产与环保领域,膜分离系统凭借高效分离特性获得应用,但其经济性同样是企业和科研人员关注的重点。对膜分离系统进行深入的经济性分析,探索成本优化策略,有助于推动该技术更、更可持续地发展。

膜分离系统的成本主要由设备投资、运行成本和维护成本构成。设备投资方面,膜组件作为部件,其成本占比较高。以反渗透膜分离系统为例,进口的高性能反渗透膜组件价格昂贵,占据整个系统设备投资的 30% - 50% ,同时配套的压力容器、泵、仪表等设备也增加了初始投资成本。运行成本中,能耗是主要支出项,膜分离过程通常需要施加压力来推动物质分离,如海水淡化的反渗透膜分离系统,运行过程中的高压泵能耗较大;此外,预处理药剂的使用也会增加运行成本,为了防止膜污染,需要添加絮凝剂、杀菌剂等药剂对进料液进行预处理 。维护成本则包括膜组件的定期清洗、更换以及设备的检修费用,膜组件的使用寿命一般在 3 - 5 年,到期后需要更换,这部分费用不容忽视。

尽管膜分离系统初期投资和运行成本较高,但从长远来看,其经济效益。在水处理领域,膜分离系统能实现水资源的高效回收利用,减少企业对新鲜水资源的依赖,降低用水成本。以某印染企业为例,采用膜分离系统处理印染废水,实现了 80% 以上的废水回用,每年节省的水费和排污费可达数百万元。在食品饮料行业,膜分离系统可用于浓缩果汁、牛奶脱盐等,提高产品附加值,同时减少物料浪费,降低生产成本 。此外,随着技术的不断进步,膜组件的生产规模扩大,其价格呈下降趋势,也在一定程度上降低了膜分离系统的整体成本。

针对膜分离系统的成本优化,可从多个方面入手。在设备选型上,根据实际需求合理选择膜组件和配套设备,避免过度配置;采用国产膜组件替代进口产品,降低设备投资成本。在运行管理方面,通过优化操作参数,如调整运行压力、流速、温度等,提高膜分离效率,降低能耗;建立智能化监控系统,实时监测膜分离系统运行状态,控制药剂投加量,减少不必要的药剂消耗。在维护保养环节,制定科学的膜清洗和更换周期,延长膜组件使用寿命;加强设备的日常维护,及时发现并处理潜在故障,降低维修成本。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~